Температура задается хладагентом, который, в свою очередь, управляется термостатом. Традиционные термостаты выполняют свою работу, реагируя на изменения в режиме эксплуатации. Современные термостаты с электронным управлением продвинулись еще дальше: они работают с опережением, на перспективу. Необходимые импульсные сигналы они получают с контроллера.

В термостате находится расширяющийся элемент, который состоит из очень прочного корпуса с толстыми стенками, полученного методом глубокой вытяжки и заполненного специальным воском, и резиновой оболочки со вставленным внутри нее стержнем. На корпусе размещена направляющая деталь. Она закрыта отогнутыми бортиками, наружу выходит только стержень.

Расширяющийся элемент окружен потоком хладагента: в холодном состоянии воск остается твердым, но плавится, увеличиваясь в объеме, по достижении определенной температуры в соответствии с заданным режимом эксплуатации. При увеличении температуры создается давление до 300 бар, которое способствует выдвижению стержня из корпуса. Это приводит к перемещению тарелок клапана на термостате, а одновременно с этим натягивается пружина, которая возвращает стержень обратно в корпус при затвердевании воска. Такая «игра» с чередованием состояния от твердого до жидкого или положений «закрыто» и «открыто» наблюдается в температурном диапазоне около 12°C.

Традиционный термостат: недостатки выявляются в процессе сгорания

Традиционный термостат: недостатки выявляются в процессе сгорания

Идеальная рабочая температура автомобильного двигателя составляет около 110°C. При такой температуре вязкость моторного масла понижена, и оно обладает идеальной текучестью, привод работает эффективно благодаря снижению потерь на трение, а количество выбрасываемых вредных веществ находится в оптимальном диапазоне.

Однако двигателю требуется определенный резерв мощности охлаждения для исправной работы даже на полной нагрузке, например, при езде в гору. Поэтому в целях безопасности традиционные термостаты открывают контур охлаждающей жидкости уже при температуре около 90°C. Иными словами, двигатель никогда не выходит на абсолютно идеальный режим работы.

Традиционный термостат подавляет повышение температуры

Традиционный термостат подавляет повышение температуры

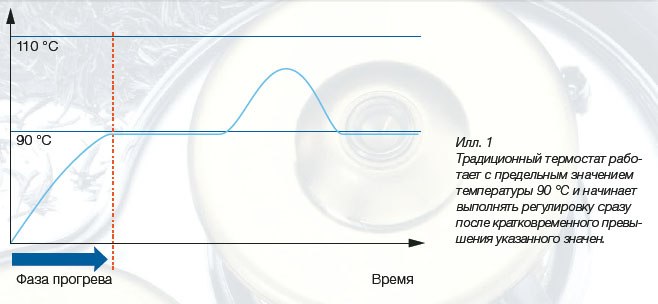

При изменении температуры (и по истечении времени, необходимого на его срабатывание) термостат начинает выполнять регулировку, а двигателю затем еще понадобится время для достижения требуемой температуры. Выходит, традиционным термостатам требуется «особое приглашение» на работу.

На диаграмме (график 1) представлена типичная схема работы: термостат регулирует температуру двигателя на уровне 90°C. При последующем движении в гору температура двигателя повышается, термостат открывает поток хладагента в радиатор до тех пор, пока температура вновь не достигнет 90°C. При этом повышенные значения температуры (в начале подъема в гору и в течение времени срабатывания термостата) все еще находятся в безопасном диапазоне, т.е. ниже 110°C.

Управляемый термостат не реагирует на ситуацию, а работает в диапазоне идеальной температуры

В управляемом термостатедополнительно смонтировано электрическое нагревательное сопротивление. Нагревательный элемент погружен в воск расширяющегося элемента, а ток на него, в случае необходимости, подается через блок управления двигателем. Температура плавления самого воска выше, чем в традиционных тер-мостатах. Поэтому система охлаждения

может работать в границах идеального температурного диапазона двигателя, на уровне 110°C, а это положительно сказывается на расходе топлива.

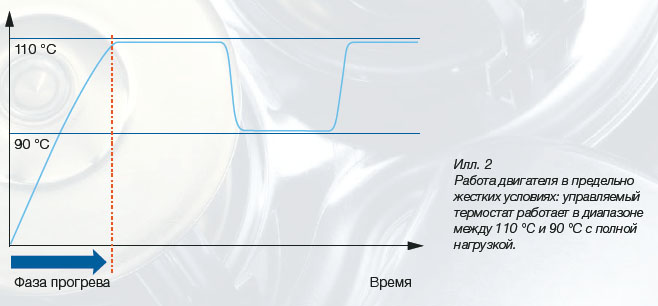

Но есть одно «но»: работа в условиях предельной температуры 110°C требует надежной системы защиты от перегрева, т.к. более высокое значение температуры, например, при движении в гору с полной нагрузкой, приведет к разрушению двигателя. Эту защиту обеспечивает электроника: многочисленные датчики постоянно передают на блок управления текущие параметры нагрузки и режима работы. При любом изменении параметров (например, при переключении на пониженную передачу и выжимании педали газа) блок управления распознает скорое повышение температуры и подает ток на нагревательный элемент управляемого термостата, вследствие чего воск продолжает нагреваться. Эти операции протекают настолько быстро, что двигатель не успевает нагреться ни на один лишний градус – наоборот, управляемый термостат получает сигнал о снижении температуры хладагента до такой степени, чтобы в двигателе всегда поддерживалась температура на уровне 90°C (график 2).

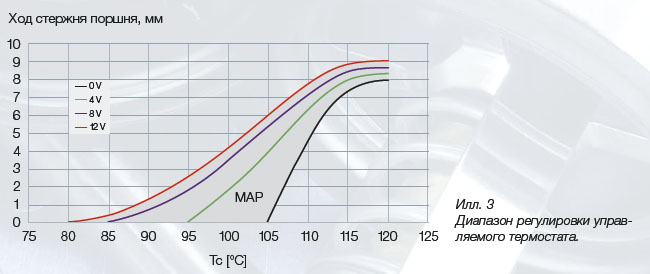

Чтобы действовать наверняка

Блок управления выполнен с таким расчетом, чтобы до достижения максимально допустимой температуры двигателя оставался достаточно широкий температурный интервал. Путем регулировки напряжения можно варьировать мощность нагрева и, тем самым, температуру хладагента в широких пределах (речь идет о так называемой параметрической матрице, см. приведенную в качестве примера диаграмму) – причем еще до того, как температура повысится, например, при езде в гору. А так как на самой крутой точке подъема встречный поток воздуха довольно слаб для эффективного охлаждения автомобиля, то для привода с температурой 90°C предусмотрен еще достаточный температурный запас до отметки 110°C.

Управляемый термостат срабатывает уже при первых признаках незначительного снижения нагрузки на двигатель и подает более низкий ток на нагревательное сопротивление или вообще отключает его. Такая комбинация из традиционного способа регулировки контура охлаждающей жидкости и управления с помощью нагревательного элемента вновь выводит температуру двигателя на идеальный уровень 110°C, что положительно влияет на расход топлива и уровень выброса вредных веществ (график 3).

Незаметные помощники

Взаимодействие различных компонентов контура хладагента остается для водителя незамеченным, чтобы излишне не отвлекать его. Даже если на панели приборов есть индикатор температуры, его показания при выполнении операций настройки электрической схемы не изменяются. Предупредительное сообщение отображается лишь при возникновении ошибок.

Даже если на панели приборов есть индикатор температуры, его показания при выполнении операций настройки электрической схемы не изменяются. Предупредительное сообщение отображается лишь при возникновении ошибок.

Несколько рекомендаций по выполнению ремонта в контуре охлаждающей жидкости

Термостаты, термовыключатели и термодатчики не требуют технического обслуживания и рассчитаны на эксплуатацию в течение всего срока службы двигателя. Но необходимость в их замене возникает при авариях или других внешних воздействиях. При проведении обязательного контроля следует обращать внимание на следующие компоненты и обстоятельства:

• есть ли дефекты на радиаторе и/или насосе охлаждающей жидкости?

• не поврежден ли шланг хладагента (например, при укусе животного)?

• не разорван ли клиновый ремень?

• выполнялись ли ранее работы с доступом к системе охлаждения, например, для замены зубчатого приводного ремня или замены водяного насоса? В этом случае следует тщательным образом удалить воздух из системы (на это требуется около 30-60 минут рабочего времени) – в противном случае, уже через несколько километров езды, может возникнуть неисправность, устранение которой требует больших затрат.

• имеются ли повреждения, возникшие ранее вследствие термических перегрузок, или загрязнение в результате проводившихся ранее работ в системе? Такие дефекты влекут за собой опасность выхода термостатов из строя и часто являются причиной повторного перегрева или даже выхода системы из строя!

Поэтому при проведении любых работ в контуре охлаждающей жидкости настоятельно рекомендуется не ограничиваться одной заменой поврежденной детали, а заменить полностью хладагент и все термостаты, термовыключатели и датчики. Это не только выгоднее с экономической точки зрения, чем проведение повторного ремонта, но и защищает от предъявления рекламаций и повышает степень удовлетворенности клиента.